操作普通车床时,需要遵循一系列标准化的步骤来确保加工的安全性和效率。以下是普通车床的基本操作步骤:

1. 操作前的准备工作

检查车床外观和环境

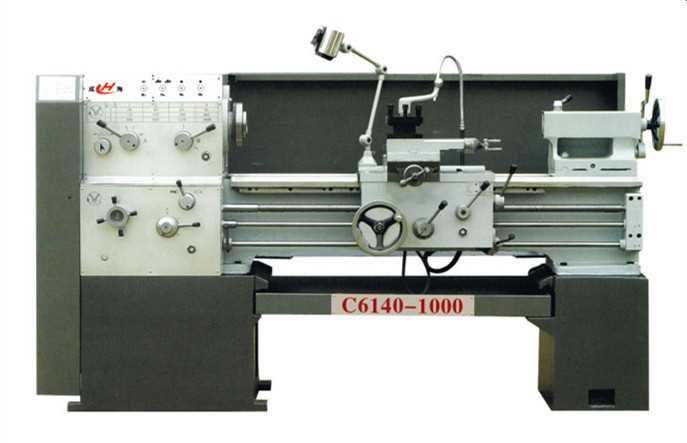

检查车床的整体外观,查看床身、主轴箱、进给箱、溜板箱、刀架和尾座等部件是否有损坏、变形或松动的迹象。特别要注意检查导轨表面是否平整、清洁,有无磕碰或划痕。

确保车床周围的工作环境整洁、干燥,没有杂物堆积。良好的工作环境有助于提高操作的安全性和精度,同时也能延长车床的使用寿命。检查工作区域的照明是否充足,以便在操作过程中能够清楚地观察加工情况。

检查车床的润滑和冷却系统

查看润滑系统的油位。对于普通车床,各个运动部件(如导轨、丝杠等)都需要充分的润滑。检查床头箱、进给箱等部位的油窗,确保油位在规定的范围内。如果油位不足,应按照车床的使用说明书添加合适的润滑油。

检查冷却系统,包括冷却液箱的液位、冷却液泵的工作状态以及冷却液管道是否畅通。冷却液在车削过程中用于冷却刀具和工件,防止过热,所以要保证冷却系统正常运行。

检查电气系统

检查车床的电源线路是否连接正确,插头插座是否接触良好。查看电气控制箱内的开关、接触器、继电器等电气元件是否正常,有无烧焦、异味或松动的迹象。同时,检查车床的接地是否良好,以确保操作安全,避免触电事故。

准备刀具和工件

根据加工零件的工艺要求选择合适的刀具。例如,车削外圆需要外圆车刀,车内孔需要内孔车刀,车螺纹需要螺纹车刀等。检查刀具的刃口是否锋利,有无破损或裂纹。刀具的安装部分(如刀柄)应完好无损,能够牢固地安装在刀架上。

对工件进行预处理。检查工件的尺寸、形状是否符合要求,表面是否有缺陷。去除工件表面的油污、铁锈等杂质。根据工件的形状和尺寸选择合适的装夹方式,如使用三爪卡盘、四爪卡盘或顶尖装夹。对于长轴类工件,通常采用一端用卡盘夹紧,另一端用顶尖支撑的方式,以保证工件在加工过程中的稳定性。

2. 车床的开机与初步调试

开机

接通车床的电源,按下启动按钮,启动车床的主电机。在启动过程中,注意观察车床的各个部件是否有异常的振动、声响或异味。如果发现任何异常情况,应立即停止开机,并检查故障原因。

主轴转速调整

根据工件的材料、直径以及刀具的类型等因素,调整主轴的转速。通常在车床的主轴箱上有转速调节手柄,可以通过改变齿轮的啮合位置来实现不同的转速。例如,加工较硬的金属材料或较大直径的工件时,应选择较低的主轴转速;而加工软质材料或较小直径的工件时,可以适当提高转速。

检查和调整刀具位置

将刀具安装在刀架上后,需要检查刀具的中心高度是否与工件的旋转中心一致。可以使用对刀仪或通过试切的方法来调整刀具高度。对于车外圆的刀具,其刃口应与工件的旋转中心等高;对于车内孔的刀具,刀具的中心也应与工件内孔的中心重合。此外,还需要调整刀具在刀架上的位置,确保刀具在车削过程中不会与工件、卡盘或尾座等部件发生碰撞。

3. 工件的装夹与对刀操作

工件装夹

使用选定的装夹方式将工件安装在车床上。如果使用三爪卡盘装夹,将工件放入卡盘内,轻轻旋转卡盘扳手,使卡盘的三个卡爪均匀地夹紧工件。对于四爪卡盘,需要通过调整四个卡爪的位置来实现工件的定心和夹紧。在装夹过程中,要注意工件的装夹位置,确保有足够的加工余量,并且工件的装夹要牢固,避免在加工过程中出现松动。

对刀操作

对刀是确定刀具与工件相对位置的重要步骤。对于车外圆,先启动车床主轴,使工件旋转,然后手动移动刀架,让车刀缓慢地靠近工件的外圆表面,直到车刀轻轻切削到工件外圆,记录此时刀架的位置坐标(如在车床的刻度盘上读数),这就确定了车刀在X轴方向(径向)的位置。接着,移动刀架,使车刀沿工件轴向移动一定距离,再次切削工件外圆,通过测量切削后的工件直径,结合刀架的移动距离,可以确定车刀在Z轴方向(轴向)的位置。对于车内孔、车端面、车螺纹等操作,也有相应的对刀方法,目的是精确地确定刀具与工件之间的位置关系,为后续的加工提供准确的数据。

4. 车削加工过程

粗车操作

根据加工余量和工艺要求,设定粗车的切削深度和进给量。一般来说,粗车的切削深度可以相对较大,以快速去除大部分余量。通过手动或自动(如果车床有自动进给功能)控制刀架的进给运动,使车刀沿着工件的外圆、内孔或端面进行切削。在粗车过程中,要注意观察切削情况,包括切屑的形状、颜色和排出情况。正常的切屑应该是连续的带状或螺旋状,如果切屑过长、过碎或颜色异常(如变为蓝色,可能表示切削温度过高),需要适当调整切削深度或进给量。同时,要注意车床的振动情况,避免因切削力过大导致车床振动过大,影响加工精度和表面质量。

精车操作

在粗车完成后,进行精车操作以提高工件的尺寸精度和表面质量。精车时,切削深度和进给量要比粗车小,通常切削深度在0.1 0.3mm左右,进给量也相应减小。精车的目的是去除粗车后留下的少量余量,使工件达到最终的尺寸要求,并获得较好的表面粗糙度。在精车过程中,要更加注意刀具的磨损情况,因为精车对刀具的精度要求更高。如果刀具磨损严重,可能会导致工件的尺寸精度和表面质量下降。

车削其他形状(如车螺纹、车圆锥等)

车螺纹:车螺纹时,需要根据螺纹的螺距、牙型等参数调整车床的挂轮和进给箱的传动比。在车削过程中,车刀的轴向进给运动和工件的旋转运动必须严格按照螺纹的螺距进行同步。一般采用专门的螺纹车刀,并且车刀的安装角度要正确,以保证螺纹的牙型精度。车螺纹的切削深度要逐步增加,通常需要进行多次切削才能完成一个完整的螺纹。

车圆锥:车圆锥有多种方法,如转动小滑板法、偏移尾座法、靠模法等。以转动小滑板法为例,先将小滑板按照圆锥的半锥角进行调整,然后通过手动控制小滑板的进给运动,使车刀沿着圆锥母线进行切削。在车圆锥过程中,要注意控制切削深度和进给量,并且要保证圆锥的锥度精度。

5. 加工后的操作

工件的拆卸与测量

加工完成后,停止车床的主轴旋转,然后松开卡盘或其他装夹装置,小心地取下工件。使用合适的量具(如卡尺、千分尺、百分表等)对工件进行测量,检查工件的尺寸精度、形状精度和表面粗糙度是否符合要求。如果工件的尺寸不符合要求,需要分析原因,如刀具磨损、切削参数不当、对刀不准确等,并采取相应的措施进行修正。

车床的关机与清理

关闭车床的主电机,切断电源。清理车床工作台上的切屑和冷却液,使用毛刷、铲子等工具将切屑收集到专门的容器中,用干净的抹布擦拭工作台、床身、刀架等部件的表面。清理冷却液箱和冷却液管道,防止冷却液变质或堵塞管道。

刀具的拆卸与保养

拆卸刀具,检查刀具的磨损情况。如果刀具磨损严重,需要进行刃磨或更换。对于暂时不使用的刀具,要将其清洁干净,涂上防锈油,然后妥善保管在刀具架上,避免刀具刃口受损。同时,检查刀架的精度是否下降,如刀架的回转精度、定位精度等,如果精度不符合要求,需要进行调整或维修。

请注意,这些步骤是一般性的指导,具体操作可能会根据车床型号和加工任务的不同而有所差异。始终遵循车床制造商提供的操作指南和安全规程。

在线咨询

在线咨询