数控铣床和普通铣床在多个方面存在区别:

一、加工精度方面

1. 数控铣床

数控铣床通过数控系统控制刀具的运动轨迹,其精度主要依赖于数控系统的精度和机床本身的机械精度。一般来说,数控铣床的定位精度可以达到±0.01mm甚至更高,重复定位精度也能达到很高的水平。

数控系统能够精确控制刀具在X、Y、Z轴三个方向上的移动,最小移动单位(分辨率)可以达到0.001mm或更小,使得加工复杂形状零件时能够实现高精度的尺寸控制和轮廓精度。

例如,在加工模具型腔等复杂曲面时,数控铣床能够精确地按照设计模型进行加工,确保曲面的形状精度和尺寸精度,减少人工干预带来的误差。

2. 普通铣床

普通铣床的加工精度主要依赖于操作人员的技术水平和经验。由于是人工操作,在控制刀具运动时很难达到数控铣床那样的高精度。

普通铣床在进行尺寸控制时,通常使用刻度盘等简单的测量工具,其精度相对较低,一般定位精度在±0.1mm左右。在加工复杂形状零件时,很难保证轮廓精度,容易出现形状误差。

例如,在铣削一个有多个角度和曲线的零件时,人工操作铣床很难精确地控制刀具路径,导致加工精度不稳定。

二、加工效率方面

1. 数控铣床

数控铣床自动化程度高,一旦数控程序编写完成并调试好,就可以自动进行加工。在加工过程中,除了刀具更换和必要的工件装卸外,不需要人工频繁操作,大大提高了加工效率。

数控铣床可以进行高速切削,其主轴转速和进给速度可以根据加工材料和刀具等因素进行优化设置,并且能够在加工过程中保持稳定的切削参数,从而缩短加工时间。

例如,在批量生产零件时,数控铣床可以通过调用相同的数控程序,连续高效地加工多个零件,而且加工时间相对稳定。

2. 普通铣床

普通铣床主要依靠人工操作,加工效率受操作人员的熟练程度影响很大。操作人员需要手动控制工作台的移动和主轴的旋转等操作,劳动强度较大。

由于是人工操作,在加工过程中为了保证精度,往往需要频繁地测量和调整,导致加工速度较慢。而且普通铣床的切削参数相对固定,不能像数控铣床那样根据不同的加工要求进行灵活调整,进一步限制了加工效率。

例如,在铣削一个复杂形状的零件时,普通铣床可能需要操作人员花费大量时间来手动控制刀具路径,而且加工速度不能太快,否则容易出现加工质量问题。

三、加工灵活性方面

1. 数控铣床

数控铣床通过修改数控程序就可以改变加工形状和尺寸。只要编程合理,就可以加工各种各样的复杂形状零件,如三维曲面、异形轮廓等。

它能够适应多种工件材料的加工,只要选择合适的刀具和切削参数,就可以对不同金属或非金属材料进行加工。而且数控铣床可以方便地实现多种加工工艺的复合,如铣削、钻孔、镗孔、攻丝等可以在一台机床上依次完成。

例如,在模具制造中,数控铣床可以根据模具的设计图纸,灵活地加工出各种复杂的型腔和型芯,并且可以在同一台机床上完成其他的孔加工和螺纹加工等辅助工序。

2. 普通铣床

普通铣床的加工灵活性相对较差。它的加工形状主要取决于操作人员操作工作台和主轴的能力,对于复杂形状的加工难度较大。

普通铣床在加工过程中如果要改变加工形状或尺寸,往往需要重新调整夹具、刀具和工作台等,比较麻烦。而且普通铣床一般主要用于铣削加工,对于其他加工工艺(如钻孔、攻丝等)需要更换不同的工具和调整机床参数,不如数控铣床方便。

例如,在普通铣床上加工一个带有复杂曲线和孔的零件,可能需要多次装夹和更换工具,而且很难保证加工精度和效率。

四、设备成本和人员要求方面

1. 数控铣床

数控铣床的价格通常比普通铣床高很多,因为它包含高精度的数控系统、复杂的电气控制系统和精密的机械部件。其价格根据品牌、规格和功能等因素而异,一般是普通铣床的数倍甚至数十倍。

操作数控铣床的人员需要具备一定的数控编程知识和机床操作技能。需要经过专门的培训,能够编写和调试数控程序,理解数控系统的各种指令和参数设置。

2. 普通铣床

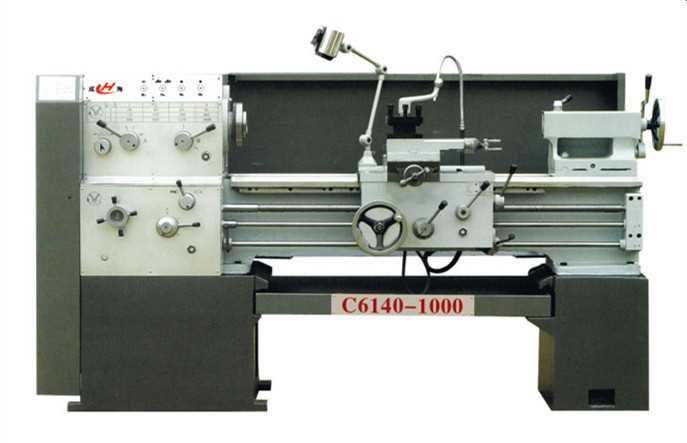

普通铣床价格相对较低,结构相对简单,主要由床身、主轴、工作台等基本部件组成。其设备成本较低,适合小型企业或对精度要求不高的加工场合。

操作普通铣床的人员主要依靠实际操作经验,需要熟练掌握铣床的手动操作方法,如工作台的移动、主轴的转速调整等,对编程知识要求不高。

在线咨询

在线咨询