数控车床编程是编制数控加工程序的过程,这些程序控制数控车床的每一个动作,包括主轴速度、刀具移动路径、切削深度等。数控车床编程通常涉及以下几个步骤:

1. 确定加工任务

明确需要加工的零件形状、尺寸和材料特性。

2. 选择编程方法

手工编程:直接编写G代码和M代码。

计算机辅助编程(CAM):使用专业软件如Mastercam、Fanuc、Siemens NX等来生成程序。

3. 设计零件图

使用CAD软件绘制零件的详细图纸。

4. 确定加工策略

确定加工顺序、刀具选择、切削参数(速度、进给率、切深)等。

5. 编写程序代码

编写数控程序,包括程序号、刀具号、加工路径、尺寸数据、速度和进给率等。

G代码用于控制机床的运动和功能,M代码用于控制辅助功能。

6. 程序模拟

在计算机上模拟程序运行,检查是否有错误或碰撞。

7. 程序传输

将编写好的程序传输到数控车床的控制系统。

8. 调试和优化

在机床上试运行程序,根据实际情况调整参数,优化程序。

9. 切削液和刀具准备

准备所需的切削液和刀具,并根据程序设置进行装夹。

10. 加工

启动程序,开始加工。

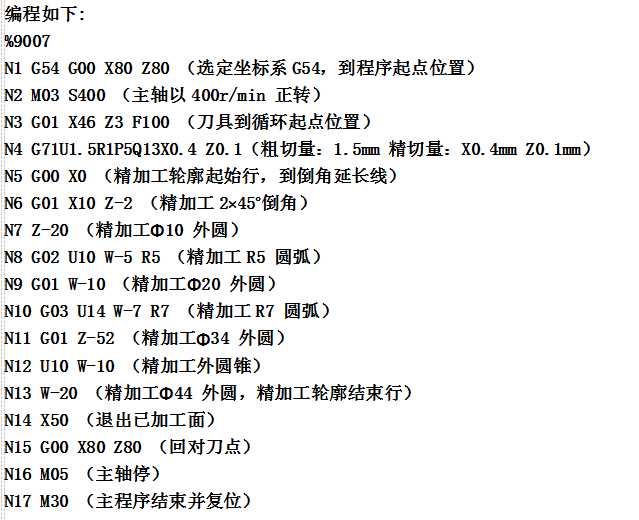

以下是一段简单的数控车床G代码示例,用于加工一个外圆和端面:

```

O0001 (程序号)

G21 (使用公制单位)

G40 (取消刀具半径补偿)

T0101 (选择刀具1,刀偏1)

G96 S150 M03 (设置主轴恒速,S为速度,M3为主轴正转)

G00 X40 Z2 (快速定位到X40mm,Z2mm)

G01 Z-10 F100 (以100mm/min的进给率车削到Z-10mm)

G00 X80 (退刀到X80mm)

G01 X20 Z-20 F100 (车削到X20mm,Z-20mm)

G00 X100 Z100 (退刀到安全位置)

M05 (主轴停止)

M30 (程序结束)

```请注意,实际编程时需要根据具体的数控系统和机床性能进行调整。不同的数控系统可能有不同的编程指令和格式。此外,编程人员需要熟悉G代码和M代码的具体含义,以及如何根据机床的性能和加工要求合理设置参数。

在线咨询

在线咨询