用车床车轴的步骤和方法如下:

1. 设备准备

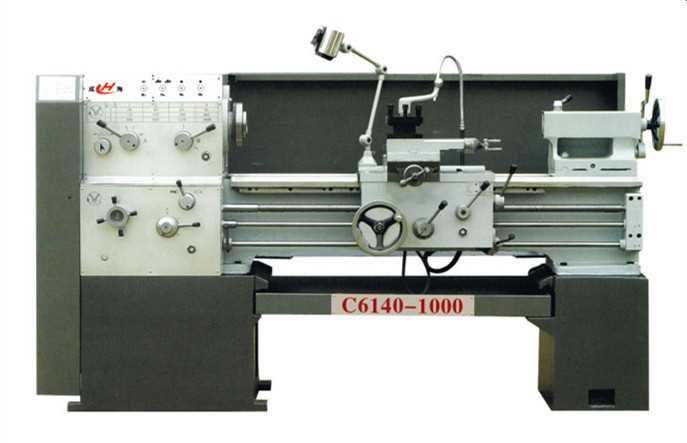

选择合适的数控车床是关键步骤。对于车轴这样的关键部件,建议选用具有高刚性、高精度的数控车床,并确保机床的主轴转速、进给速度、刀具耐用性等参数与加工需求相匹配。

2. 材料准备

根据车轴的材料特性(如钢、铝合金等),选择合适的车削刀具和冷却液。材料的选择直接影响到切削效率和加工质量。

3. 制定加工工艺

在进行实际加工前,制定详细的加工工艺是必不可少的。这包括确定加工路线、选择合适的切削参数(如切削深度、进给量、切削速度等)、以及考虑如何避免加工过程中产生的热变形等问题。

4. 装夹工件

正确装夹工件是保证加工精度的重要环节。通常采用三爪卡盘或四爪卡盘进行装夹,确保工件在加工过程中的稳定性。考虑到车轴的长径比,应采取适当的支撑措施,防止因振动引起的加工误差。

5. 刀具选择与安装

选择适合车轴加工的刀具至关重要。对于车轴的内外圆面、端面等不同部位,可能需要使用不同的刀具类型(如外圆车刀、内孔车刀、端面车刀等)。正确的刀具安装顺序和方法能有效避免刀具干涉,提高加工效率和产品质量。

6. 实际加工

启动数控车床,按照预设的程序开始加工。密切监控加工过程中的各项参数,如刀具磨损情况、切削力、温度变化等,必要时进行调整,确保加工质量稳定可控。

7. 质量检查与修正

加工完成后,立即对车轴进行质量检查,包括尺寸公差、表面粗糙度、圆度等关键指标。如果发现不符合要求,应分析原因并进行相应的修正,可能包括重新设定加工参数、更换刀具或调整装夹方式等。

8. 后处理与包装

合格的车轴经过必要的后处理(如热处理、表面处理等)后,进行最终的质量检验,确认无误后进行包装,准备交付使用或存储。

9. 加工技巧

转速要低,走刀要快,进给量在0.48—0.6,磨刀时切削刃要磨得尽量低一点,低于前刀面一到两个毫米,这样基本上都能断屑。

为了达到比较高的同心度,不要用卡盘夹着车轴,而是要两端都用顶尖顶着车,或者一头用顶尖顶着,另一头顶在车床卡盘现车出的锥坑里,这样车出来的轴的同心度会很好。

通过上述步骤,可以高效、精准地利用数控车床进行车轴的加工,确保其满足高精度和高质量的要求,为后续装配和使用提供可靠的基础。

在线咨询

在线咨询