1. 定义与基本原理

数控车床是一种装有程序控制系统的自动化车床。它将加工过程所需的各种操作(如主轴变速、刀具进给、刀具更换等)和步骤,以及刀具与工件之间的相对位移量等信息,用数字化的代码表示,通过控制介质(如穿孔纸带、磁盘、USB等)输入到数控装置中。数控装置对这些输入的信息进行运算处理后,发出各种控制信号,控制车床的伺服系统(包括电机、滚珠丝杠等),使车床自动地按照预先设定的程序进行零件加工。

例如,当要车削一个外圆时,操作人员通过编程设定好刀具的起始位置、切削路径(如直线插补指令确定刀具沿着直线运动)、切削速度、进给量等参数,数控系统就会根据这些指令精确地控制刀具的运动,从而加工出符合要求的外圆。

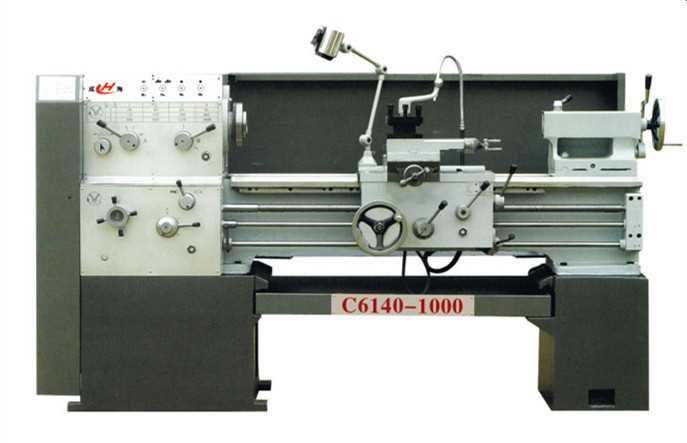

2. 结构组成

机床主体

床身:是数控车床的基础部件,用于支撑和连接其他部件。它通常采用高强度铸铁制造,具有足够的刚性和稳定性,能够抵抗加工过程中产生的切削力、重力等载荷。床身上有导轨,为溜板箱和刀架的移动提供精确的导向,确保刀具与工件之间的相对运动精度。

主轴箱:内部安装有主轴和变速机构。主轴是数控车床的关键部件,其前端用于安装卡盘等夹具来夹持工件,通过电机驱动实现工件的旋转运动,这是车床进行车削加工的主运动。变速机构能够改变主轴的转速,以适应不同材料、不同直径工件以及不同车削工序的加工要求。

进给系统:包括横向(X轴)和纵向(Z轴)进给系统。主要由滚珠丝杠、伺服电机、导轨和溜板箱等组成。滚珠丝杠将伺服电机的旋转运动转换为溜板箱和刀架的直线运动,实现刀具在X轴和Z轴方向的进给。导轨为刀架的移动提供精确的导向,保证进给运动的直线性和精度。

刀架:用于安装各种车刀,如外圆车刀、内孔车刀、切断刀、螺纹车刀等。数控车床的刀架通常有转塔刀架或排刀式刀架。转塔刀架可以自动换刀,一般有4 12个刀位,能够在加工过程中根据程序的指令快速更换刀具,提高加工效率;排刀式刀架结构简单,刀具排列在床身的一侧,主要用于简单零件的加工或对刀具数量要求不多的情况。

尾座:主要用于安装顶尖,在加工长轴类零件时,与主轴箱一端的卡盘配合,对工件进行双顶尖装夹,起到辅助支撑工件的作用,能够有效防止工件在加工过程中因受力而产生变形,保证加工精度。尾座还可以安装钻头、铰刀等刀具,用于对工件进行钻孔、铰孔等加工。

数控系统

是数控车床的核心部分,它由硬件和软件两部分组成。硬件包括中央处理器(CPU)、存储器、输入输出接口等。软件部分则包括系统软件和应用软件。系统软件用于管理和协调数控系统的各种资源,如控制机床的运动、处理输入输出信号等;应用软件则是用户根据加工零件的要求编写的程序,通过数控系统的编译和运算,将程序中的指令转换为机床能够执行的动作。数控系统能够实现对车床的精确控制,如控制主轴转速、刀具进给速度、刀具轨迹等,并且可以进行各种复杂的加工操作,如车削螺纹、圆锥面、复杂曲线等。

辅助装置

冷却系统:主要用于冷却刀具和工件,防止在加工过程中由于切削热导致刀具磨损加剧和工件变形。冷却系统通常包括冷却液箱、冷却液泵、管道和喷嘴等。冷却液通过管道输送到加工区域,由喷嘴将冷却液喷洒在刀具和工件上。

润滑系统:对车床的各个运动部件(如导轨、滚珠丝杠、主轴轴承等)进行润滑,以减少摩擦和磨损,提高部件的使用寿命和运动精度。润滑系统有自动润滑和手动润滑两种方式。自动润滑系统通过油泵定时定量地将润滑油输送到各个润滑点;手动润滑则需要操作人员定期使用油枪等工具对润滑点进行加油。

排屑装置:用于将加工过程中产生的切屑排出车床,保持加工区域的清洁。常见的排屑装置有螺旋式排屑器、链板式排屑器等。螺旋式排屑器通过螺旋轴的旋转将切屑推送至指定位置;链板式排屑器则利用链条带动刮板将切屑带走。

3. 主要特点与应用领域

主要特点

加工精度高:数控车床通过数控系统的精确控制,可以实现高精度的加工。其定位精度和重复定位精度通常可以达到±0.01mm甚至更高,能够加工出尺寸精度和形状精度要求很高的零件。例如,在航空航天零部件、精密仪器零件的加工中,能够满足严格的精度要求。

加工效率高:一方面,数控车床的自动化程度高,一旦程序编写完成并调试好,就可以自动连续地进行加工,减少了人工操作时间。另一方面,数控车床可以进行高速切削,并且能够合理安排加工工序,如在一次装夹中完成多个表面的加工,减少了工件的装夹次数和辅助时间,大大提高了加工效率。

加工灵活性强:可以通过修改程序来改变加工零件的形状、尺寸和加工工艺。对于不同形状和尺寸的零件,只要重新编写或修改程序就可以进行加工,无需像传统车床那样重新调整大量的机械部件和刀具。这使得数控车床能够快速适应小批量、多品种的生产模式。

加工质量稳定:由于数控车床是按照预先编写好的程序进行加工,只要程序正确,刀具和机床正常,就可以保证每次加工出来的零件质量一致。不受操作人员的技术水平、疲劳程度等因素的影响,从而有效地保证了产品的质量稳定性。

应用领域

汽车制造行业:用于加工汽车的各种轴类零件(如曲轴、凸轮轴等)、轮毂、变速器零部件等。这些零件的精度要求高,批量大,数控车床能够高效、精确地完成加工任务。

机械制造行业:广泛应用于各种机械零件的加工,如丝杆、螺母、法兰盘、轴套等。无论是单件小批量生产还是大批量生产,数控车床都能发挥其优势。

航空航天领域:加工航空发动机的零部件(如轴、盘等)、飞机起落架零件、航天飞行器的结构件等。这些零部件对材料、精度和质量的要求极高,数控车床能够满足其严格的加工要求。

医疗器械行业:制造医疗器械中的精密零件,如手术器械的手柄、针管、植入体等。数控车床可以保证这些零件的高精度和高质量,符合医疗器械的使用标准。

在线咨询

在线咨询