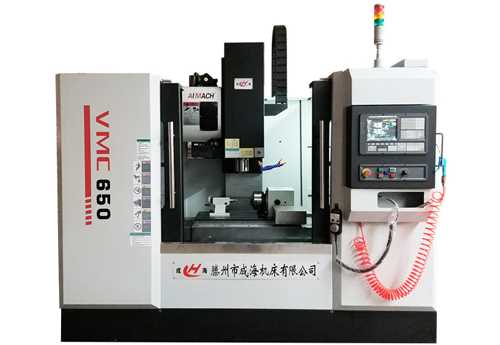

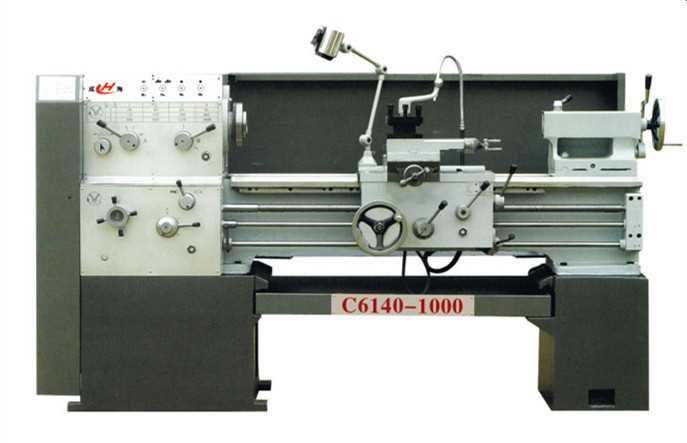

加工中心是一种高度自动化的数控机床,它能够完成铣削、钻孔、攻丝等多种加工任务。加工中心的主要组成部件包括:

1. 基础部件

床身:床身是加工中心的基础支撑部件,它承载着机床的全部重量和切削力。通常采用高强度铸铁或焊接钢结构,以保证足够的刚性和稳定性。床身的结构形式有多种,如龙门式、卧式、立式等,不同的结构形式适用于不同类型的加工。例如,龙门式床身适用于大型工件的加工,其龙门框架结构可以提供良好的刚性和较大的加工空间;卧式床身则便于安装多个坐标轴的工作台,适合复杂零件的多面加工。

立柱:立柱主要用于支撑横梁和主轴箱,在立式加工中心中起着关键的支撑作用。立柱的刚性直接影响加工精度和稳定性,其设计和制造需要考虑到能够承受较大的切削力和惯性力。为了提高立柱的刚性,一般会采用厚实的壁板结构,并进行合理的加强筋设计。

工作台:工作台是放置和固定工件的部件,它能够在多个方向上移动,实现工件与刀具之间的相对运动。工作台的运动精度对加工精度有着至关重要的影响。根据加工中心的类型,工作台可以实现X、Y、Z轴方向的直线运动,有些还可以实现绕坐标轴的旋转运动(如A、B、C轴)。工作台的表面通常有T型槽或螺纹孔,用于安装夹具和工件。

2. 主轴部件

主轴箱:主轴箱是安装主轴的箱体结构,内部包含主轴、轴承、传动机构等。主轴箱的主要功能是实现主轴的旋转运动,并将动力传递给主轴。它可以通过齿轮、皮带或电机直接驱动等方式带动主轴旋转。在高精度加工中心中,主轴箱还配备有高精度的轴承和精密的传动部件,以保证主轴的高转速、高精度旋转。

主轴:主轴是加工中心的核心部件之一,它的前端用于安装刀具或刀柄。主轴的转速范围很宽,根据不同的加工需求可以从几十转每分钟到数万转每分钟。主轴的精度包括径向跳动、轴向窜动等指标,这些精度指标直接影响加工零件的精度和表面质量。例如,高精度加工中心的主轴径向跳动可以控制在1μm以内,以满足精密零件的加工要求。为了适应高速旋转和高精度加工,主轴通常采用高精度的滚动轴承或静压轴承。

3. 进给系统

滚珠丝杠副:滚珠丝杠副是将电机的旋转运动转换为工作台或主轴等部件直线运动的关键部件。它由丝杠、螺母和滚珠组成,具有高精度、高效率和高刚性的特点。滚珠丝杠副的精度等级决定了工作台运动的精度,在高精度加工中心中,通常采用C3级或更高精度等级的滚珠丝杠副。通过伺服电机驱动滚珠丝杠副,能够实现精确的进给运动,满足各种复杂零件的加工要求。

直线导轨:直线导轨为工作台等运动部件提供精确的导向,保证其直线运动的精度和平稳性。直线导轨具有低摩擦、高精度、高刚性和长寿命等优点。它的结构形式有多种,如滚珠直线导轨、滚柱直线导轨等,不同的结构形式适用于不同的负载和精度要求。在加工中心中,直线导轨的安装精度和预紧力的调整对机床的整体性能有着重要的影响。

伺服电机:伺服电机是进给系统的动力源,它能够精确地控制转速和位置。在加工中心中,通过数控系统的指令,伺服电机驱动滚珠丝杠副和工作台等部件实现精确的进给运动。伺服电机具有响应速度快、精度高、扭矩特性好等特点,能够满足加工过程中复杂的运动控制要求。

4. 自动换刀系统(ATC)

刀库:刀库是用于存储刀具的装置,它的容量根据加工中心的类型和用途而不同,可以存储几把到上百把刀具。刀库的类型有多种,如圆盘式刀库、链式刀库、格子箱式刀库等。圆盘式刀库结构简单,换刀速度相对较快,适用于刀具数量较少的加工中心;链式刀库容量较大,适用于复杂零件加工和需要较多刀具的场合;格子箱式刀库则具有更高的刀具存储密度,适合大型加工中心。

换刀机构:换刀机构负责将刀库中的刀具与主轴上的刀具进行交换。它的工作过程包括选刀、拔刀、换刀和插刀等步骤。换刀机构的性能直接影响加工中心的加工效率和自动化程度。高效的换刀机构能够在短时间内完成刀具的更换,减少加工过程中的停机时间。例如,一些先进的加工中心换刀时间可以控制在1 2秒以内。

5. 数控系统

硬件部分:数控系统的硬件主要包括中央处理器(CPU)、存储器、输入输出接口、显示器等。CPU是数控系统的核心,它负责处理和运算数控程序中的指令,控制机床的各个部件协调工作。存储器用于存储数控程序、系统参数和加工数据等。输入输出接口则用于连接外部设备,如键盘、鼠标、USB设备等,以及与机床的各个部件(如伺服电机、传感器等)进行通信。显示器用于显示机床的运行状态、加工参数、程序代码等信息,方便操作人员进行监控和操作。

软件部分:数控系统的软件包括系统软件和应用软件。系统软件主要用于管理和协调数控系统的各种资源,如操作系统、驱动程序等。应用软件则是用户编写的用于控制机床加工的程序,通过数控系统的编译和运算,将程序中的指令转换为机床能够执行的动作。数控系统软件还具有丰富的功能,如刀具补偿、误差补偿、图形模拟、故障诊断等,能够提高加工精度和效率,方便用户操作和维护机床。

6. 辅助装置

冷却系统:冷却系统用于冷却刀具和工件,防止在加工过程中由于切削热导致刀具磨损加剧和工件变形。冷却系统通常包括冷却液箱、冷却液泵、管道和喷嘴等。冷却液通过管道输送到加工区域,由喷嘴将冷却液喷洒在刀具和工件上。不同的加工材料和加工工艺可能需要不同的冷却液,如乳化液、切削油等。

润滑系统:润滑系统的主要作用是对机床的各个运动部件(如导轨、滚珠丝杠、主轴轴承等)进行润滑,以减少摩擦和磨损,提高部件的使用寿命和运动精度。润滑系统可以是自动润滑系统或手动润滑系统。自动润滑系统通过油泵定时定量地将润滑油输送到各个润滑点;手动润滑则需要操作人员定期使用油枪等工具对润滑点进行加油。

排屑装置:排屑装置用于将加工过程中产生的切屑排出机床,保持加工区域的清洁。常见的排屑装置有螺旋式排屑器、链板式排屑器、磁性排屑器等。螺旋式排屑器通过螺旋轴的旋转将切屑推送至指定位置;链板式排屑器则利用链条带动刮板将切屑带走;磁性排屑器主要用于排出含有铁磁性材料的切屑。

这些部件共同工作,使加工中心能够精确、高效地完成复杂的加工任务。不同的加工中心型号和配置可能会有所不同,但上述部件是大多数加工中心的标准组成部分。

在线咨询

在线咨询